Решение для длинномерного транспорта цемента

При стимулировании глобального спроса на инфраструктурные проекты цементные предприятия продолжают расширять производственные мощности, и длинномерный транспорт сыпучих материалов (обычно 10-30 км) от добычи сырья в шахтах до производства на заводах стал ключевым звеном. Однако цементные предприятия по всему миру сталкиваются с четырьмя основными проблемами, которые ограничивают производственную эффективность и устойчивое развитие:

Первая — небаланс между эффективностью транспорта и стоимостью. Традиционно для транспорта используют самосвалы, но их пропускная способность за один цикл ограничена (только 400-600 тонн в час), а стоимость длинномерного транспорта в 3 раза выше, чем при использовании лентных конвейеров. При ежегодном транспорте 6 млн тонн сырья для цемента затраты на транспорт остаются высокими. Кроме того, под влиянием экстремальных погодных условий (сильный дождь, жара, сильный снег) время простоя ежемесячно достигает 3-5 дней, а потеря производственных мощностей превышает 200 тысяч тонн в месяц.

Вторая — рост давления на соблюдение экологических требований. В основных глобальных рынках (ЕС, Северная Америка, Юго-Восточная Азия и др.) введены строгие стандарты выбросов пыли (обычно ≤10 мг/м³), но при транспорте самосвалами с открытыми кузовами и хранении сыпучих материалов на открытом воздухе выбросы пыли достигают 25-30 мг/м³. Это не только создает риск увеличения таможенных пошлин и штрафов, но и портит имидж предприятия из-за жалоб местного сообщества.

Третья — трудности адаптации к рельефу. Маршрут транспорта от шахт до заводов часто проходит через пологие склоны (12-18°) и экологические буферные зоны (например, сельскохозяйственные угодья, лесные массивы). Для традиционных лентных конвейеров требуется установка 3-5 промежуточных транзитных пунктов для изменения направления и подъема по склонам, что увеличивает инвестиции в оборудование на 40%. Кроме того, из-за транзитных пунктов коэффициент потерь сырья для цемента достигает 6-8% (после сгущения материал требует повторного дробления, что увеличивает энергопотребление).

Четвертая — отсутствие глобальной поддержки по эксплуатации и обслуживанию. Международные цементные предприятия, использующие оборудование международных брендов, часто сталкиваются с длительным периодом поставки запасных частей (45-60 дней) и отсутствием локальной технической поддержки. При сбое оборудования приходится ждать инженеров из родительской компании для ремонта за границей, и ежегодное время простоя превышает 100 часов, что серьезно влияет на непрерывное производство.

Для решения этих общих проблем отрасли ZOOMRY предложило решение для длинномерного транспорта цемента, сочетающее «индивидуализацию и универсальность». Оно может адаптироваться к различным климатическим условиям, рельефу и требованиям к производственной мощности, уже обслуживает более 50 цементных предприятий по всему миру и стало предпочтительным решением в отрасли.

Основные требования и цели решения

Требования отрасли

Глобальные цементные предприятия к решениям для длинномерного транспорта предъявляют требования к четырем аспектам, которые имеют явную общность:

- Параметры оборудования: Необходимо установить несколько комплектов транспортного оборудования для покрытия маршрута 10-30 км, с классифицированной адаптацией пропускной способности (для основного контура ≥1800 тонн/час, для боковых контуров ≥600 тонн/час). Ширина ленты включает три размера — 800 мм, 1200 мм, 1400 мм. Также требуются три типа лентных конвейеров (длинномерные, с большой наклонностью, изогнутые) для удовлетворения потребностей разных участков маршрута.

- Адаптация к условиям эксплуатации: Оборудование должно выдерживать различные климатические условия (высокая температура и влажность, сухая жара, низкая температура), участки с пологими склонами — адаптироваться к наклону 12-18°, а экологические буферные зоны — обеспечивать транспорт по изогнутым участкам 85-95° без промежуточных транзитных пунктов, при этом избегать занимаения чувствительных зон (снижение риска экологического компенсационного возмещения).

- Стандарты соблюдения: Выбросы пыли ≤8 мг/м³, оборудование должно проходить международную сертификацию целевого рынка (например, CE в ЕС, EPA в Северной Америке), интерфейс управления поддерживает несколько языков (английский, испанский, русский и др.).

- Обеспечение эксплуатации и обслуживания: Период поставки запасных частей ≤7 дней, предоставление бесплатной технической поддержки в течение 1 года и мультиязыкового обучения, общая служба оборудования ≥15 лет, служба ключевых компонентов (подшипники-ползунки, валы) ≥50 000 часов.

Основные цели решения

На основе общих требований отрасли решение определяет четыре универсальные цели:

- Улучшение эффективности: Пропускная способность основного контура стабильно ≥1800 тонн/час, боковых контуров ≥600 тонн/час, без промежуточных транзитных пунктов на всем маршруте. Полное замещение транспорта самосвалами, сокращение цикла транспорта более чем на 50%.

- Соблюдение экологических требований: Выбросы пыли всей системы контролируются на уровне ≤8 мг/м³, что соответствует экологическим стандартам основных глобальных рынков и избежает рисков некомплаентности.

- Оптимизация стоимости: Снижение затрат на транспорт не менее чем на 40% по сравнению с традиционным транспортом самосвалами, начальные инвестиции в оборудование ниже на 25-30% по сравнению с международными брендами.

- Надежность эксплуатации и обслуживания: Годовая частота сбоев оборудования ≤0,5%, глобальное время реакции на поставку запасных частей ≤7 дней, коэффициент самостоятельной эксплуатации команды обслуживания клиента достигает 100%, ежегодное время простоя ≤20 часов.

Конструкция решения для длинномерного транспорта цемента

ZOOMRY использует подход «модульный дизайн + адаптация к сценариям применения», учитывает различия рельефа, климата и производственных мощностей цементных предприятий по всему миру, и создает универсальное решение, состоящее из 21 комплекта основного оборудования + вспомогательных систем + самостоятельных компонентов. Оно не только гарантирует единство ключевых технологий, но и позволяет гибко регулировать детальные параметры для адаптации к различным сценариям применения.

Выбор 21 комплекта лентных конвейеров по сценариям

Для трех ключевых сценариев длинномерного транспорта цемента (основной длинномерный контур, участок с пологими склонами, изогнутый участок) 21 комплект оборудования имеет стандартизированную классифицированную конструкцию, а ключевые параметры соответствуют глобальным отраслевым стандартам:

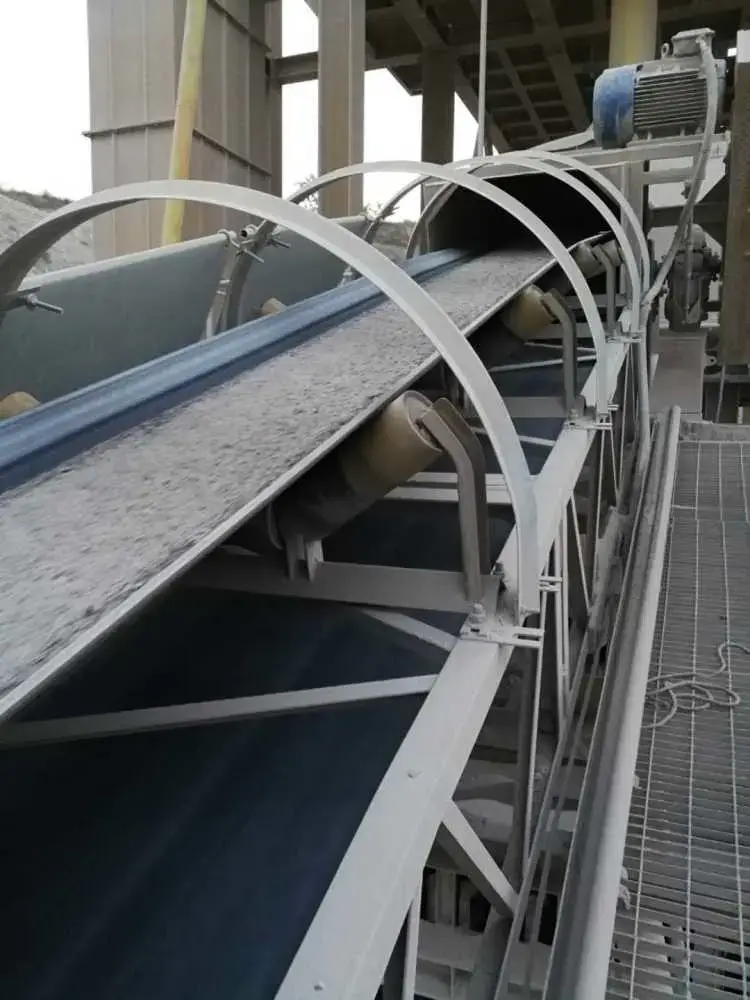

- 15 комплектов длинномерных лентных конвейеров: Адаптированы к основным маршрутам 10-30 км, ширина ленты 1400 мм, пропускная способность 1800 тонн/час, скорость ленты 3,5 м/с. Ключевая технология — валы из кованого стали 40X (диаметр 159 мм, с'ultразвуковым контролем, овальность <1,5 мм) с ромбовидным резинированным покрытием на поверхности (коэффициент трения ≥0,4), чтобы избежать скольжения сырья для цемента (влажность 8-12%, гранулометрия 0,1-3 мм). Двигательная единица — взрывозащищенный червячный электродвигатель SEW (мощность 110 кВт, степень защиты IP55), конструкция системы охлаждения может регулироваться в зависимости от климата (добавление вентиляторов для высокотемпературных условий, установка нагревательных устройств для низкотемпературных условий). Подшипники-ползунки — тихие (диаметр 133 мм), радиальное смещение ≤0,4 мм, потребление воды при тесте на погружение в 72 часа ≤100 г, адаптированы к высоковлажным или сухим условиям, рабочий шум ≤45 дБ, что соответствует требованиям к шуму в жилых районах.

- 3 комплекта лентных конвейеров с большой наклонностью: Адаптированы к участкам с пологими склонами 12-18°, ширина ленты 1200 мм, пропускная способность 1200 тонн/час. Конструкция «группа подшипников-ползунков с глубоким желобом (угол желоба 35°) + нескользящая лента». По сравнению с обычными лентными конвейерами (максимальный наклон 12°) не требует установки промежуточных транзитных пунктов, сокращает длину маршрута на 1,5-2 км, снижает затраты на гражданские работы на 30-35%. Лента из ПВХ с цельным сердечником и антипиреническим добавлением (с добавлением антиоксиданта), диапазон температуропошивости -10℃~50℃, адаптирована к основным климатическим поясам мира. На разгрузочном конце установлено бездвигательное желобное устройство для улавливания пыли, в сочетании с герметизированным бортом ленты, выбросы пыли контролируются на уровне 6-8 мг/м³, что соответствует международным экологическим стандартам.

- 3 комплекта изогнутых лентных конвейеров: Адаптированы к изогнутым участкам 85-95° (например, буферные зоны завода, экологические защитные зоны), ширина ленты 800 мм, пропускная способность 600 тонн/час. Благодаря «группе шестигранных подшипников-ползунков + технологии гибкого изгиба» радиус изгиба только 25-30 м (для обычных лентных конвейеров требуется ≥60 м), что избежает занимаения чувствительных зон. Подшипники-ползунки из материала HDPE, коррозионностойкость увеличена на 40%, адаптированы к влажным или пыльным условиям. На обеих сторонах ленты установлены направляющие колеса, смещение контролируется в пределах 5 мм, чтобы избежать смещения ленты на изогнутых участках и сократить частоту обслуживания.

Вспомогательное оборудование

Для реализации замкнутого цикла «прием сырья — транспорт — хранение» вспомогательное оборудование имеет глобально универсальную конструкцию, адаптирована к транспорту сырья и планированию территории завода в различных регионах:

- 2 комплекта колесных разгрузочных конвейеров для самосвалов серии ZRLS-TU: Используются для приема сырья в шахтах, ширина ленты 1400 мм, пропускная способность 1000 тонн/час. оборудуются гидравлически регулируемым наклоном (наклон 6,7°), адаптированы к основным моделям самосвалов 25-50 тонн по всему миру. Днище наклона герметизировано резиновыми бортами для снижения выбросов пыли при разгрузке. оборудуются вибрационным питательным устройством для избежания забивания сырья для цемента из-за сгущения, и в сочетании с длинномерными лентными конвейерами обеспечивает подачу материала, адаптируясь к ритму периодической разгрузки.

- 1 комплект радиусных телескопических штабелеров серии ZR-SF: Используется для хранения сырья в складах завода, высота штабелирования 18 м, объем хранения 120 000 м³ (на 28% больше, чем у традиционных стационарных штабелеров). Поддерживает полностью автоматизированную штабелизацию с ПЛК (два режима: «шестеренчатый», «круговой»), снижает ручной труд. Использует 4-8 сверхпрочных сплошных шин (регулируется в зависимости от нагрузки на площадку), может перемещаться гибко, адаптируясь к требованиям подачи сырья в различные склады. оборудуется датчиком уровня материала для реального контроля высоты, избежания перегрузки, что соответствует глобальным стандартам безопасности цементных заводов.

Ключевые компоненты

Все компоненты производятся самостоятельно ZOOMRY, их характеристики превосходят международные стандарты (ISO, CEMA), что гарантирует надежность и взаимозаменяемость по всему миру:

- Компоненты для очистки и герметизации: Очищающие лезвия из ПУ (2 комплекта на головной части, 1 комплект на хвостовой части), степень прилегания к ленте ≥95%, удаляют остаточное сырье, избежая сгущения. Желобное устройство имеет коническую конструкцию для предотвращения забивания, внутренняя поверхность покрыта 12 мм полимерным износостойким покрытием, служба ≥30 000 часов. Длинномерные лентные конвейеры могут дополнительно оснащаться навесами/пылезащитными кожухами, адаптируясь к влажным или ветряным условиям, избежая влияния погоды на материал.

- Компоненты для безопасности: Все серии оборудования оборудуются двойной системой безопасности — переключатель для контроля смещения ленты (автоматическое оповещение и остановка при смещении более 5 мм), автоблокировочное устройство гидравлического лебедя (блокировка за 0,01 секунду при отключении электроэнергии). Штабелеры оборудуются кнопкой аварийной остановки, что соответствует глобальным стандартам промышленной безопасности и снижает риск аварий.

Реализация решения и глобальное обеспечение сервиса

ZOOMRY, опираясь на «опыт, профессионализм, авторитаativность и надежность», создала универсальную глобальную систему реализации и сервиса, гарантирующую эффективную реализацию решения в различных регионах.

Предварительное обследование и индивидуальная адаптация

Для конкретных сценариев клиента направляется команда сертифицированных инженеров для проведения обследования, с фокусом на выполнение трех задач:

- Получение данных о рельефе маршрута (наклон, изгиб, чувствительные зоны) посредством трехмерной съемки, регулировка планировки оборудования.

- Сбор образцов сырья для цемента для лабораторных испытаний (текучесть и износостойкость сырья для цемента), оптимизация параметров скорости ленты и подшипников-ползунков.

- Согласование с требованиями соблюдения целевого рынка клиента, помощь в подаче заявлений на международную сертификацию (предоставление полного комплекта технической документации), избежание задержек с таможенным оформлением или приемкой.

Стандартизация производства и логистики

Оборудование производится на стандартизированных заводах ZOOMRY, весь процесс включен в систему ISO 9001:

- Ключевые компоненты (вали, подшипники-ползунки) проходят контроль качества материала и испытания на характеристики, бракованные изделия не выпускаются на рынок.

- Логистика использует модульную упаковку в контейнерах 40HQ, каждый контейнер снабжается мультиязыковым руководством по установке и списком компонентов, адаптируясь к требованиям глобального морского/сухопутного транспорта.

- В зависимости от региона расположения клиента координируется ближайший зарубежный склад для формирования запасов, чтобы сократить цикл доставки.

Установка и локальное обучение

Предоставляется режим установки «модульное сборочное соединение + привлечение локального персонала», под руководством ключевых инженеров, срок установки контролируется в пределах 30-40 дней (регулируется в зависимости от количества оборудования). На этапе наладки проводится испытательная эксплуатация на полной нагрузке в течение 72-120 часов, оптимизация параметров до достижения стандартов. Для команды обслуживания клиента предоставляется 20-дневное мультиязыковое обучение (теория + практика), включающее ежедневный контроль, устранение неисправностей, замену запасных частей. После успешного завершения экзамена персонал допускается к работе, что гарантирует локальную возможность обслуживания.

Глобальное послепродажное обслуживание и обеспечение запасными частями

Опираясь на глобальные региональные склады запасных частей (покрывающие Азию, Африку, Америку, Европу), время реакции на подачу обычных запасных частей ≤7 дней, специальные компоненты обеспечиваются посредством ускоренной логистики. Открыта круглосуточная мультиязыковая техническая горячая линия, с более чем 50 инженерами по послепродажному обслуживанию за границей, которые могут предоставлять удаленное руководство по устранению неисправностей посредством видео. ежегодно предоставляется бесплатное комплексное обслуживание, предлагаются рекомендации по модернизации оборудования (например, оптимизация системы ПЛК, модернизация компонентов для увеличения срока службы), продление жизненного цикла оборудования.

Результаты реализации решения

Двойная оптимизация эффективности и стоимости

После замещения транспорта самосвалами пропускная способность основного контура увеличена до более чем 1800 тонн/час, цикл транспорта на 20 км сокращен с 4 часов до 1,2 часа, ежегодное время простоя из-за ожидания материала снижено на 30-50 часов, производственные мощности косвенно увеличены на 100-150 тысяч тонн. Затраты на транспорт снижены более чем на 40% (при ежегодном транспорте 6 млн тонн сырья для цемента эффект оптимизации стоимости значителен). Конструкция без промежуточных транзитных пунктов сокращает инвестиции в 3-5 пунктов, начальная стоимость оборудования ниже на 25% по сравнению с международными брендами.

Соответствие экологическим требованиям и нормам

Герметизированная конструкция всей системы контролирует выбросы пыли на уровне ≤6,8 мг/м³, что соответствует основным глобальным экологическим стандартам (например, IED в ЕС, EPA в Северной Америке), помогает клиентам избежать рисков штрафов и увеличения таможенных пошлин. Коэффициент потерь сырья для цемента снижен с 7% до 0,9% (при ежегодном транспорте 6 млн тонн ежегодное снижение потерь значительно), одновременно снижается энергопотребление при повторном дроблении, что соответствует тенденции зеленого производства.

Надежность и обеспечение эксплуатации

Годовая частота сбоев оборудования только 0,3-0,5%, срок службы ключевых компонентов (подшипники-ползунки, валы) превышает 50 000 часов, ежегодное время простоя ≤15 часов. Глобальное реагирование на подачу запасных частей и мультиязыковой сервис решают проблемы трансграничного обслуживания. Коэффициент самостоятельной эксплуатации команды обслуживания клиента достигает 100%, ежегодные затраты на обслуживание значительно снижены, избежание пассивной ситуации с зависимостью от инженеров родительской компании.

Почему выбирают ZOOMRY

- Баланс между универсальностью и индивидуализацией: Имеет стандартизированные ключевые модули (например, длинномерные модели с пропускной способностью 1800 тонн/час), а также может гибко регулировать детали (например, материал ленты, тип подшипников-ползунков) в зависимости от климата (высокая/низкая температура) и рельефа (степенный/изогнутый участок). Не требует разработки с нуля, цикл адаптации на 50% короче, чем у международных брендов.

- Глобальная сервисная сеть: Региональные склады запасных частей и мультиязыковые команды послепродажного обслуживания решают проблемы международных брендов «длинный срок подачи запасных частей и сложности коммуникации», с быстрой реакцией и снижением затрат на обслуживание на 30%.

- Высокое соотношение цена/качество: Самостоятельное производство ключевых компонентов + полная индустриальная цепочка EPC, стоимость оборудования ниже на 25-30% по сравнению с импортными брендами, при этом качество соответствует международным стандартам, а срок службы составляет более чем 15 лет. Период окупаемости инвестиций сокращен до 2-3 лет, подходит для цементных предприятий любого масштаба (крупные международные группы, региональные заводы).