长距离带式输送机是针对复杂地形且长运输需求研发的智能化输送装备,采用模块化设计理念,单机输送距离可达20公里,水平转弯半径最小300米。系统集成地形自适应技术、动态张力补偿系统和智能监测模块,可替代传统多级接力输送方案,实现矿石、煤炭、砂石等散料的全地形连续输送。

核心技术参数

| 分类 | 参数范围 | 技术说明 |

|---|

| 基础参数 |

|

|

| 有效带宽 | 500-2400mm | 根据物料特性定制 |

| 单机长度 | 500m-15km | 地形适应型设计 |

| 带速范围 | 0.8-6.5m/s | 变频无极调速 |

| 运输能力 |

|

|

| 最大运量 | 17,000t/h | 槽型托辊角度35°-45° |

| 物料粒度 | ≤350mm | 含大块物料破碎系统 |

| 地形适应 |

|

|

| 纵向坡度 | -25°~+28° | 防滑型深槽结构 |

| 水平转弯半径 | ≥300m | 动态纠偏系统 |

| 部件规格 |

|

|

| 驱动滚筒直径 | Φ630-1800mm | 包胶厚度15-25mm |

| 缓冲托辊间距 | 0.3-1.2m | 弹性支架减震设计 |

系统核心优势

全地形适应能力

- 三维曲线规划:长距离带式输送机采用GIS地形建模技术,可绕避建筑、河流等障碍物,减少土地征用

- 动态转向系统:配置液压辅助转向架,实现最小300m水平转弯半径

- 坡度补偿技术:最大28°爬坡能力,适应山区矿区地形特征

智能运维系统(可选)

- 在线监测系统:集成5类传感器,实时监测张力、跑偏、温度等12项参数

- 预测性维护:基于大数据分析轴承剩余寿命,提前3个月预警部件故障

- 远程控制:支持SCADA系统接入,实现全线设备集中管控

高效节能设计

- 永磁直驱技术:传动效率提升至96%,能耗降低25%

- 环保输送带:采用ST-2500阻燃防静电胶带,运行噪音≤75dB

- 太阳能供电:可选配光伏储能系统,年节电量达30万kWh

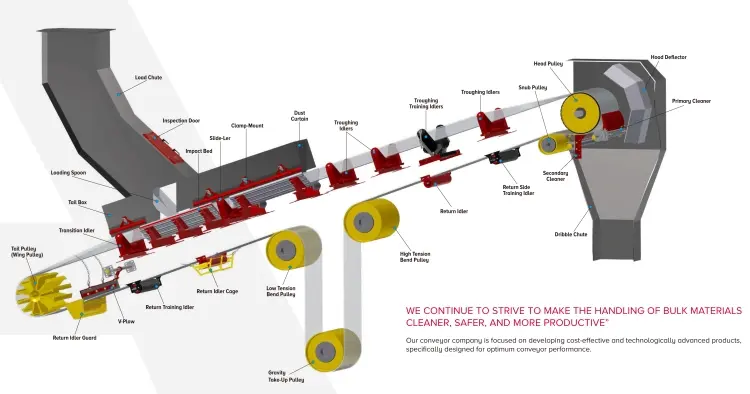

系统结构解析

驱动单元

- 设备配置双驱冗余系统,单点故障时仍保持70%运力

- 液力耦合器+变频器协同控制,实现软启动/制动

- 永磁电机IP65防护等级,适应-30℃~+50℃环境

桁架系统

- 模块化桁架单元,单节长度12m,安装误差≤5mm

- 抗风设计:可承受10级风压(0.6kN/m²)

- 防腐蚀处理:热浸锌工艺,使用寿命≥25年

智能防护装置

| 装置类型 | 功能特性 | 安装标准 |

|---|

| 双向跑偏开关 | 三级报警机制,偏移5°自动纠偏 | 每30m一组 |

| 纵撕检测系统 | 阵列式传感器,识别≥20mm裂痕 | 关键转载点布置 |

| 红外测温仪 | 实时监控滚筒温度,超70℃报警 | 驱动部、改向滚筒安装 |

典型应用场景

矿山矿石运输

长距离带式输送机可在露天矿坑至选矿厂、堆料场的连续输送作业,可穿越复杂山地地形。系统配置大倾角深槽托辊组,最大适应28°坡度运输,配备防冲击缓冲托辊,有效承载≤350mm块状矿石。针对高落差区域设置能量回收装置,实现制动过程发电回馈,综合节能率达18%-25%。

港口散货转运

设备满足大宗散货码头船岸衔接、堆场周转等作业需求。采用全封闭导料槽设计,配备微雾抑尘系统,作业过程粉尘浓度≤5mg/m³。钢结构件经热浸锌+环氧涂层双重防腐处理,耐盐雾腐蚀寿命≥15年。支持与自动化装船机联动,实现6000t/h级高效装船作业。

砂石骨料输送

砂石料场至搅拌站、建筑工地的中长距离输送设计。配置防离析布料器,确保级配物料均匀分布。关键段采用双层密封罩结构,内部设置负压除尘单元,外部噪音值≤75dB(A)。针对细颗粒物料特性,选用防粘附托辊,减少物料残留。

电厂燃料输送

解决燃煤电厂从卸煤沟至煤棚、锅炉房的燃料输送需求。系统集成金属探测仪、除铁器等防护装置,配备阻燃防静电输送带。严寒地区可选配电伴热系统,防止输煤廊道内部结冰。支持与数字化燃料管理系统对接,实现热值实时监测与配煤优化。

水泥原料运输

长距离带式输送机适用于石灰石矿山至厂区的原料输送,最大单机长度可达12km。配置防扬尘导料装置,落差部位设置多级缓冲锁气器。针对高磨蚀性物料特性,选用耐磨陶瓷包胶滚筒,使用寿命较常规产品提升3倍以上。支持与DCS系统集成,实现全线自动化控制。

场景优势对比

| 场景类型 | 地形适应能力 | 环保要求 | 维护重点 | 智能化需求 |

|---|

| 矿山运输 | 复杂山地(A级) | 中等 | 抗冲击部件 | 地形自适应 |

| 港口转运 | 平缓地形(B级) | 严格 | 防腐结构 | 自动化对接 |

| 砂石输送 | 中起伏地形(B+级) | 较高 | 密封系统 | 计量精度 |

| 电厂输煤 | 固定廊道(C级) | 一般 | 安全防护 | 系统联动 |

| 水泥原料 | 混合地形(A-级) | 较高 | 耐磨部件 | 过程优化 |

安装与维护

现场硫化工艺

- 接头定位:采用激光对中,偏差≤2mm

- 阶梯式打磨:搭接长度≥带宽1.5倍

- 温度控制:硫化压力1.5-2.0MPa,温度145±5℃

- 质量检测:X光无损探伤,强度保持率≥90%

预防性维护策略

- 润滑管理:自动注油系统,注油周期500-1500h

- 托辊更换:建立寿命数据库,预测性更换

- 胶带保养:季度性损伤扫描,建立数字孪生模型

技术选型指南

带宽选择公式

Q = 3600Svρk

- Q - 输送量(t/h)

- S - 物料截面积(m²)

- v - 带速(m/s)

- ρ - 物料堆积密度(t/m³)

- k - 倾角系数(查表获取)

动力计算模型

P = (CgLv + QgH)/367η

- P - 电机功率(kW)

- C - 运行阻力系数

- L - 输送长度(m)

- H - 提升高度(m)

- η - 传动效率

质量保证体系

- 执行标准:ISO 5048、DIN 22101

- 检测项目:72小时负载试运行

- 质保期限:核心部件3年保固

- 应急响应:48小时全球技术支援