更新时间:2025-06-24 16:53:28 点击数:

在散料输送领域,复杂地形、有限空间及多样化物料特性对输送系统提出了严峻挑战。中瑞重工凭借二十余年专注散料输送设备的研发与制造经验,为全球客户提供超越标准的复杂场景高质输送系统解决方案。我们深度融合EPC总承包服务与尖端设备制造能力,攻克长距离、大高差、空间受限及环保严苛等工程难题,助力矿山、港口、电厂及大型工业基地实现高效、低碳、智能化的物料流转。

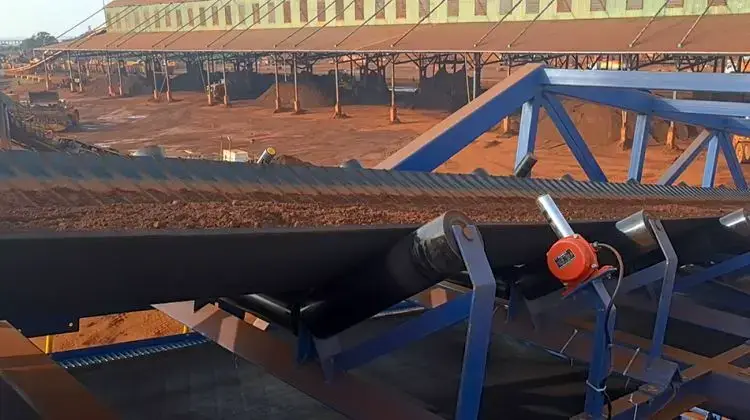

矿区或大型工业基地常面临复杂地貌:需跨越公路、铁路、河流、山谷或居民区,输送线存在陡坡(>18°)、急转弯或隧道施工限制。传统输送方案需多级中转,导致能耗激增、物料损耗且运维成本高昂。

我们的方案并非设备的简单叠加,而是高度协同的系统性组合,针对不同地形难点精准配置设备,并通过统一智能控制系统实现无缝衔接。典型的三阶配置策略如下:

长距离带式输送机设计时预设与管状带式输送机机衔接点,确保物料流平顺过渡。其强大的爬坡能力负责克服主要高差,减少整体线路长度。

无缝安装在越野带式输送机的直线段之间或尽头,处理越野带式机难以完成的特定复杂节点(锐角转弯、全密封要求)。其转弯能力极大提升了整条线路的布置灵活性,避免不必要的隧道或地基改造。

依托自有检测中心(化学/硬度/力学实验室)的60+项测试数据,为系统设计提供精确支撑。

精确模拟整个组合系统在不同工况(启停、满载、部分负载)及复杂地形(上坡、下坡、弯道)下的输送带张力分布,确保核心组件(带体、接头、托辊、滚筒)在最优载荷下运行,避免因局部应力集中导致早期失效。

集成变频驱动技术与智能纠偏系统。变频驱动根据线路负载(尤其在上坡段)和系统速度要求动态调整功率输出,优化能耗;智能纠偏结合地形变化自动调节托辊角度,防止跑偏加剧在转弯处的磨损;地形自适应张紧装置自动补偿因温差、负载变化导致的带长变化,特别是在高差大、距离长的系统中,维持恒定张力,保障动力传递效率,降低30%运行能耗,并将设备核心部件寿命提升至超50,000小时。

国际码头空间有限,需服务从驳船(Barge)到海岬型船(Capesize)等多类型船舶。传统固定式装船机面临三重痛点:

以“移动设备自由组合 + 智能中央调度” 替代固定基建,实现空间“零浪费”与作业“无间断”:

| 传统方案 | 中瑞重工动态方案 | 客户价值 |

|---|---|---|

| 固定轨道+多中转站 | 零基建+移动设备协同 | 省50%占地,降20%投资 |

| 人工调度衔接 | 中央控制系统自动派单 | 30%船时利用率提升* |

| 潮差需停歇调整 | 液压升降实时补偿 | 全天候连续装载* |

| 堆场静态分区 | 动态虚拟堆场按需分配 | +28%堆容利用,降离析率 |

集成AIS船舶数据、潮汐预测及设备状态,动态生成最优作业路径。支持远程监控+一键切换全自动/半自动模式,减少70%人工干预;

| 船型 | DWT (吨) | 适配设备型号 | 净空调节范围(m) | 泊位宽度要求 |

|---|---|---|---|---|

| Handymax | 35,000-50,000 | ZRSL-45 | 6-10 | ≥18m |

| Panamax | 60,000-80,000 | ZRSL-50 | 10-14 | ≥22m |

| Capesize | 80,000+ | ZRSL-60 | 16-20 | ≥30m |

注:ZRSL-60 标配潮差自适应模块,适用于潮差>8m的极端港口(如北美西海岸)

大型枢纽站需同步处理矿石(高磨蚀性)、煤炭(易扬尘)、水泥熟料(高温粘结)等差异显著的散料。传统方案痛点集中体现为:

通过 “前端智能分导 + 后台动态存储”协同架构,实现多物料并行处理与10分钟级快速切换:

| 作业环节 | 传统方案缺陷 | 中瑞智能枢纽方案 | 关键增益 |

|---|---|---|---|

| 物料接收 | 固定格栅卡堵/湿料粘壁 | 动态格栅+双振动通道+实时传感分导 | 兼容0-300mm全粒径物料 |

| 分类堆存 | 混堆导致品质降级 | 数字孪生分区管理+防离析算法 | 物料纯度>99.2% |

| 模式切换 | 人工清理耗时>4h | 刮刀模块快拆+臂架自动避让 | 切换提速至8-15分钟 |

| 设备维护 | 润滑点密集/停产保养 | 终身免润滑托辊(防尘迷宫密封)+滚筒在线监测 | 维保成本↓40%,可用率>98% |

| 阶段 | 操作步骤 | 技术实现要点 |

|---|---|---|

| 停机准备 | 1. 系统发送切换指令 | 中央PLC自动识别末车物料 |

| 残留清除 | 2. 输送带反向高速运行 | 自清洁涂层 + 5m/s带速甩离残留 |

| 刮刀更换 | 3. 液压解锁旧刮刀模块 | 磁性快拆卡扣释放(ZRDQ-Coupler专利) |

| 4. 机械臂装载新PU刮刀组 | 预设轨道精准定位 | |

| 参数重置 | 5. 格栅孔径调至80mm | 电动推杆自动调节 + 防粘涂层通电激活 |

| 6. 调用水泥熟料堆存模板 | 数字孪生系统匹配历史参数(堆高/坡度) | |

| 新料就绪 | 7. 卸车机定位新车辆 | 履带底盘移动误差≤±50mm |

注:系统支持预存20+种物料参数模板,切换时自动调用历史配置数据

Copyright © 2002-2030 Zoomry Group Company Limited