中瑞重工液压卡车卸车机专为高强度、高精度散料卸载场景研发,采用全液压驱动技术,突破传统机械传动的动力限制,实现200-2200吨/小时超强处理能力。核心液压系统支持360°无死角作业,适配矿山重载、钢厂高温、化工防爆等严苛工况,卸料高度精准控制±5cm,作业稳定性提升50%,人力投入减少70%。

核心技术参数

型号与性能矩阵

| 型号 | 驱动模式 | 额定压力 | 处理能力 | 核心液压配置 |

|---|

| ZRLD-TU1400 | 全液压驱动 | 32 MPa | 200-1200 t/h | 双泵合流系统、电液比例阀、多级伸缩臂 |

| ZRLD-TU1800 | 油电混合驱动 | 28 MPa | 600-2000 t/h | 智能能量回收、IIoT液压状态监测 |

| ZRLD系列定制款 | 防爆型液压 | 25 MPa | 200-2000 t/h | ATEX认证、阻燃液压油、无火花设计 |

液压系统创新设计

高压动力单元

- 双泵合流技术:液压卡车卸车机配备市场主流系列轴向柱塞泵+伊顿叶片泵,流量0-450 L/min无极调节,瞬时压力峰值达45 MPa。

- 智能温控系统:独立风冷模块将油温稳定在35-55℃,极端工况液压效率保持95%以上。

精准执行机构

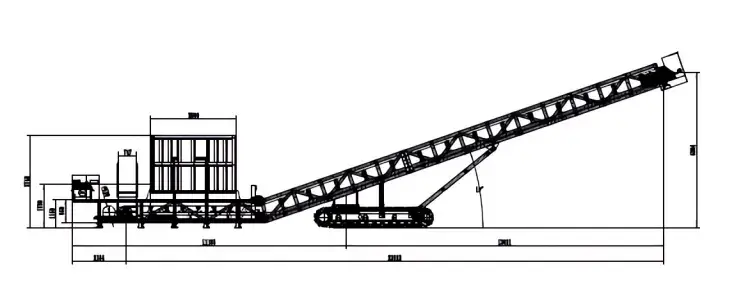

- 三级伸缩卸料臂:设备最大展开长度18米,举升角度0-75°,定位精度±2°(带位移传感器闭环控制)。

- 重型旋转平台:回转支承直径2.2米,扭矩1200 kN·m,配备哈威HPVD比例多路阀实现360°连续作业。

安全与能效优化

- 负载敏感控制:液压卡车卸车机实时匹配执行机构压力需求,能耗降低40%。

- 应急动力单元:突发断电时可切换蓄能器供能,完成单次完整卸料循环。

结构设计与场景适配

模块化液压工作站

- 分体式泵站:功率55-250 kW灵活选配,距主机最大布线距离50米,规避高温/粉尘核心区。

- 防爆型设计:液压管路双层铠装,油缸采用铜合金防爆缸筒(EN 13463认证)。

自适应卸料平台

- 重载升降机构:6组Ø200mm液压油缸同步举升,最大顶升力180吨,平台倾斜度自动补偿±3°。

- 智能导引系统:激光扫描卡车货厢轮廓,液压挡板自适应调节至最佳接料位置。

全地形移动方案

- 轮式液压底盘:液压卡车卸车机配备丹佛斯静液压驱动桥,公路转场速度40 km/h,最小转弯半径6米。

- 履带式液压底盘:闭式液压行走系统,爬坡能力25°,接地比压<35 kPa,湿地通过性提升80%。

液压卡车卸车机核心优势

重载高效作业

- 设备单次卸料时间≤5分钟,较机械式设备提速60%,油缸寿命达500万次往复测试。

- 卸料臂冲击载荷吸收设计,可承受30吨级卡车急刹惯性冲击。

毫米级精度控制

- 电液伺服系统实现卸料高度±5cm误差,输送带定位精度±10mm,适配精细化仓储管理。

极端工况适应

- 高温版液压卡车卸车机采用水冷式液压油散热器,持续耐受环境温度-40℃至+120℃。

- 防爆版本通过IECEx/ATEX双认证,适用于甲烷、煤尘等危险环境。

智能运维体系

- 液压健康监测系统:实时追踪泵阀效率、油液污染度,故障预警准确率>95%。

- AR远程诊断:通过AR眼镜实现管路泄漏点3D定位,维修效率提升3倍。

节能环保

- 液压卡车卸车机负载敏感+变频控制双节能模式,综合能耗降低45%,噪声≤78 dB(A)。

- 液压油更换周期延长至8000小时(配备贺德克过滤单元)。

快速部署

- 模块化液压站支持8小时完成现场组装,履带式机型无需基础施工即装即用。

行业解决方案与效益对比

| 应用领域 | 痛点 | 中瑞解决方案 | 量化效益 |

|---|

| 铁矿开采 | 矿石密度大、冲击性强 | ZRLD系列液压卡车卸车机+耐磨液压管路 | 设备故障率降低70%,单日处理量提升至5万吨 |

| 火力发电厂 | 燃煤湿度波动导致板结 | 液压振动破拱装置+20MPa高压射流清堵 | 卸料连续性提升90%,人工干预减少80% |

| 水泥熟料 | 高温物料损伤设备 | 耐高温液压密封+水冷式动力单元 | 维护成本降低60%,温度适应性达250℃ |

| 化工仓储 | 危化品泄漏风险 | 防爆液压系统+氮气惰化保护 | 安全合规率100%,LEL浓度监测精度0.1% |

中瑞重工提供液压系统仿真测试、现场压力图谱分析、终身油品检测三大专属服务,根据物料特性(密度、湿度、腐蚀性)定制液压元件材质与控制逻辑,确保10年使用寿命周期内的稳定输出。