El colapso de un transportador de tubería se refiere a la situación en la que la cinta transportadora pierde su forma de sección transversal circular durante el transporte de materiales,convirtiéndose en plana o parcialmente plana.Esto causa una distribución desigual de la fuerza de contacto entre la cinta transportadora y los rodillos,lo que lleva a problemas como el torcimiento de la cinta y su desalineación.La gravedad del colapso generalmente se clasifica en tres niveles:leve,moderado y grave.Un colapso leve no afecta el transporte general y es aceptable;un colapso moderado ralentiza la eficiencia del transporte pero puede seguirse utilizando con precaución;un colapso grave hace que la cinta sea inservible y requiere atención inmediata.El grado exacto de colapso debe determinarse según la situación en el lugar.

El colapso reduce el espacio de transporte,aumentando la resistencia y disminuyendo la eficiencia.El espacio reducido también aumenta la fricción entre la cinta y el material,elevando el riesgo de daño al equipo.Además,el colapso puede causar fugas de material,resultando en contaminación ambiental y pérdida de material.

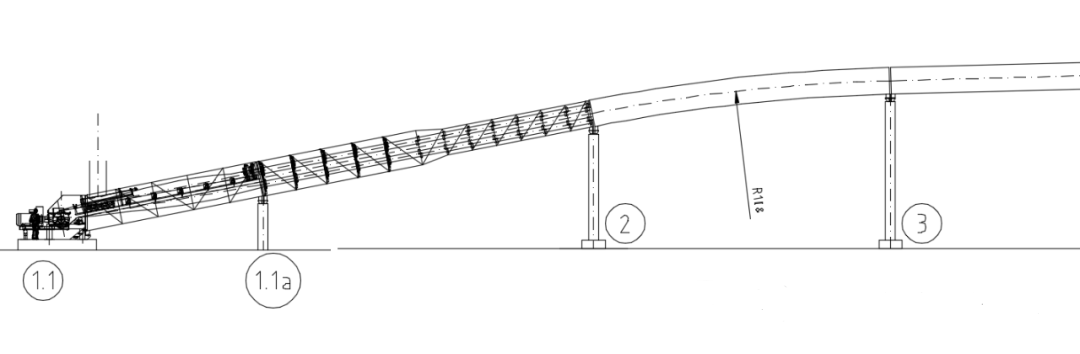

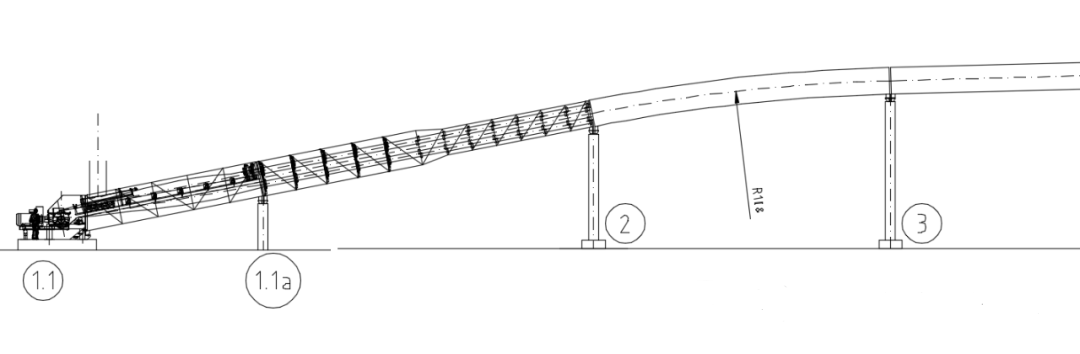

El colapso suele ocurrir en secciones de arco convexo debido a fuerzas complejas,lo que lleva a una tensión insuficiente o distribución desigual del material.Si el colapso ocurre en secciones rectas,indica un problema grave con toda la cinta,lo que sugiere problemas de calidad o instalación.Los puntos de carga y descarga de materiales también pueden experimentar colapso debido a la concentración de fuerzas.

Causas del colapso del transportador de tubería

- Problemas de diseño:el colapso local generalmente ocurre en arcos convexos con radios pequeños,haciendo que la cinta pierda contacto con los rodillos.Inicialmente,la cinta es dura y mantiene el contacto,pero se ablanda con el tiempo,lo que lleva al colapso.Muchos diseños utilizan un radio mínimo de 300 veces el diámetro de la tubería sin tener en cuenta el ablandamiento real durante la operación.

- Problemas de fabricación:un procesamiento incorrecto de la curva,deformaciones de soldadura o inexactitudes en la fabricación en el lugar llevan a un colapso local.La dobladura fría de segmentos de arco sin mantener la curvatura de diseño también contribuye a este problema.

- Problemas de instalación:una altura de base incorrecta causa el pandeo de la armadura,llevando a un colapso local.Cambios temporales en el diseño o interferencias con estructuras existentes durante la instalación también pueden causar este problema.

- Problemas de uso:arañazos longitudinales o múltiples pliegues en la cinta reducen su rigidez lateral,causando colapso.Transportar materiales de alta temperatura puede reducir aún más la rigidez lateral de la cinta.

- Problemas de calidad de la cinta:una rigidez lateral insuficiente en el diseño de la cinta,combinada con el cansancio del material con el tiempo,lleva al colapso.

Cómo prevenir el colapso del transportador de tubería

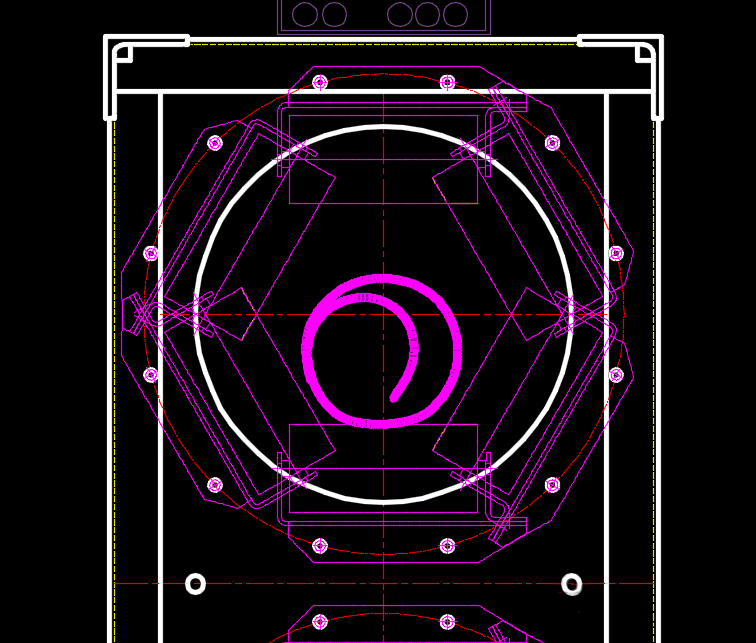

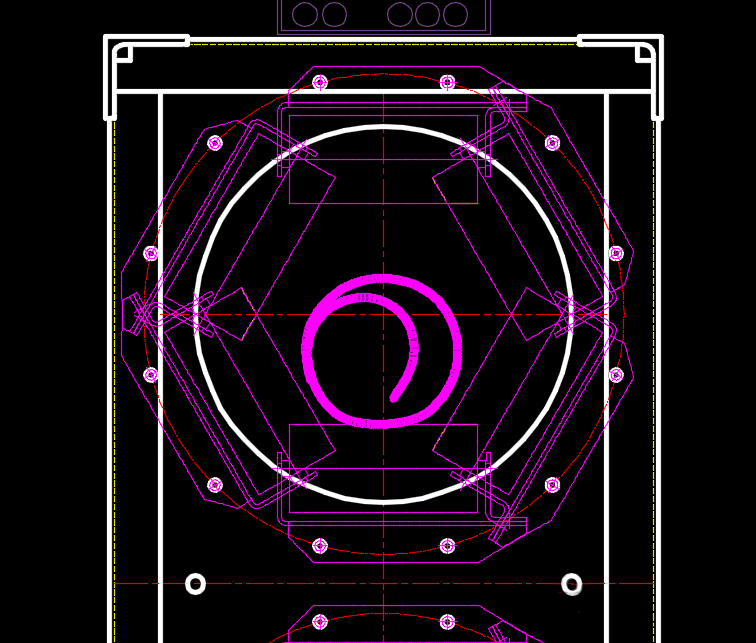

- Diseño:optimice el radio del arco convexo,utilizando el radio más grande posible para asegurar un buen contacto entre la cinta y los rodillos .Aumente la longitud de la sección de transición para reducir la tensión de los bordes.Utilice software de diseño profesional o herramientas de análisis de elementos discretos para simulación dinámica,asegurando que el radio del arco convexo mantenga contacto con todos los seis rodillos.Permita espacio adicional para ajustes,asegurando que el borde exterior del transportador tenga suficiente espacio libre desde los edificios.

- Fabricación:controle estrictamente la curvatura de la cuerda principal de la armadura para prevenir la deformación después de la dobladura en frío.Utilice herramientas auxiliares durante la soldadura y realice tratamiento de envejecimiento para mantener la precisión.Realice inspecciones de calidad antes de la entrega para asegurarse de que las armaduras cumplan con los requisitos del diseño.

- Instalación:verifique todas las alturas de base antes de la instalación,asegurando transiciones suaves en las conexiones de la armadura para evitarángulos agudos.Ajuste las alturas de soporte según sea necesario para asegurar curvas verticales suaves.

- Suministro de cinta:pruebe la rigidez lateral de la cinta para cumplir con los requisitos del diseño.Si el radio del arco convexo es pequeño,aumente la rigidez lateral de la cinta.Utilice cintas de alta rigidez y resistencia al desgaste para un rendimiento a largo plazo.

- Uso:evite la exposición prolongada al sol cubriendo la armadura con paneles de colores o cubiertas de lluvia para prevenir el envejecimiento.controle la carga para mantenerla dentro de los límites del diseño.Para materiales de alta temperatura,controle la temperatura dentro de los límites del diseño.Minimice las arañazos en la cinta durante la operación para mantener la integridad de la superficie.

- Sistemas de detección:instale sistemas de detección relacionados para monitoreo en tiempo real y alarmas,abordando rápidamente los problemas de colapso.

Medidas de Manejo y Métodos de Reparación tras el Colapso del Tubo

Incluso con medidas preventivas exhaustivas, después de un funcionamiento prolongado, especialmente con el envejecimiento de la banda transportadora y la disminución de su rigidez transversal, los transportadores tubulares aún pueden experimentar colapso del tubo. Una vez detectado el colapso, se deben tomar medidas apropiadas según su gravedad, ubicación y causa específica, con el objetivo de restaurar la operación, minimizar pérdidas o implementar reparaciones permanentes.

Evaluación del Grado de Colapso y Respuesta Inicial

Colapso Leve (Sin afectar la operación):

- Monitoreo: Intensificar la vigilancia en la zona afectada y sus áreas adyacentes mediante inspección visual y sistemas instalados (ej. videovigilancia, sensores de tensión, interruptores de desalineación) para rastrear su evolución.

- Ajuste de Carga y Velocidad: Reducir proporcionalmente la carga operativa (disminuir la capacidad instantánea) y/o la velocidad para aliviar la presión sobre la banda y ralentizar su deterioro.

- Verificación de Tensión: Revisar y ajustar la tensión del sistema, garantizando que cumple los requisitos, especialmente la distribución en la zona afectada.

- Despeje de Obstrucciones: Inspeccionar la proximidad en busca de acumulación de material, derrames o bloqueos por objetos extraños, y eliminarlos inmediatamente.

Colapso Moderado (Afecta la eficiencia, requiere operación cautelosa)

- Reducción Inmediata de Carga/Velocidad: Imperativo reducir carga y velocidad para evitar un empeoramiento rápido.

- Diagnóstico en Sitio: Despachar inmediatamente personal especializado para evaluar:

- Ubicación exacta del colapso (¿zona convexa? ¿tramo recto? ¿punto de carga?).

- Extensión del colapso (¿algunos rodillos locales? ¿varios consecutivos?).

- Estado superficial de la banda (¿abrasión severa? ¿cortes? ¿daño en bordes?).

- Condición de rodillos (¿ausentes? ¿dañados? ¿rotación deficiente?).

- Estructura de armazón (¿deformación? ¿hundimiento? ¿fallo en soportes?).

- Plan de Reparación Temporal o a Corto Plazo: Decidir si medidas provisionales sostendrán la operación hasta un paro planificado, o si se requiere una detención inmediata.

Colapso Grave (Operación suspendida)

- ¡Detención de Emergencia! Parar inmediatamente el transportador para evitar daños mayores a la banda y rodillos (ej. pliegues, roturas, fracturas de ejes).

- Aislamiento de Seguridad: Garantizar la desconexión segura del área para prevenir lesiones por fugas de material o movimientos inesperados.

- Diagnóstico Exhaustivo y Plan de Reparación: Realizar inspección integral y análisis de causas para formular una estrategia de reparación o reemplazo.

Medidas para Causas Comunes

Disminución de Rigidez Transversal de la Banda

Refuerzo Temporal:

- Refuerzo Local del Tubo: Instalar temporalmente soportes ajustables (ej. placas curvas, abrazaderas tubulares) entre rodillos cercanos a la zona afectada (especialmente bajo curvas convexas y puntos de carga), elevando suavemente la sección colapsada para restaurar la forma tubular. Extremar precauciones para evitar daños secundarios.

- Reconfiguración de Rodillos: En la zona más crítica, reemplazar temporalmente rodillos hexagonales por soportes acanalados con mayor ángulo (si el espacio lo permite). Esta solución altera el funcionamiento tubular y es solo una medida de emergencia.

Reparación Permanente:

- Reemplazo Parcial de Banda: Si el colapso es localizado y breve (ej. 10-20 m), y el desgaste general no justifica el reemplazo total, cortar y sustituir el segmento afectado. La nueva sección debe coincidir con la banda original en tipo, resistencia y rigidez, requiriendo un empalme vulcanizado de alta calidad para asegurar transición uniforme.

- Reemplazo Total de Banda: Solución definitiva, especialmente para bandas envejecidas, múltiples colapsos o rigidez insuficiente. Aspectos clave:

- Selección Adecuada: Escoger bandas con mayor grado de rigidez transversal (especificar claramente al proveedor), considerando material transportado (ej. bandas termorresistentes para altas temperaturas).

- Reevaluación del Diseño: Rediseñar radios convexos en zonas críticas si es posible. Verificar ajustes de tensión.

- Instalación Precisa: Garantizar centrado y tensión uniforme, especialmente en transiciones y curvas.

Colapso por Defectos de Diseño/Fabricación/Instalación:

- Radio Convexo Insuficiente/Curva Imprecisa:

- Optimizar Soportes de Rodillos: Usar conjuntos de rodillos rígidos reforzados en zonas convexas problemáticas (ej. ejes más gruesos, marcos robustos o estructuras internas).

- Instalar Guardas de Guiado: Colocar guardas diseñadas (material resistente y superficie lisa) bajo puntos de carga: guían el material al centro y proporcionan soporte ligero al tubo.

- Modificación Estructural (Costo Elevado): Si los colapsos son frecuentes, evaluar cambiar el radio convexo o modificar la estructura. Implica mayor costo y tiempo de inactividad.

- Deformación de Armazón/Error en Elevación/Fallo en Soportes:

- Nivelación o Refuerzo: Realizar elevación para corregir apoyos hundidos y añadir estructuras de soporte (pilares, vigas).

- Corrección de Elevación: Reajustar altura de cimientos o bases en zonas críticas para garantizar perfil de línea continuo.

- Apretar Conexiones: Verificar y ajustar todos los pernos de fijación.

- Problemas con Rodillos:

- Reemplazo de Rodillos: Sustituir inmediatamente rodillos dañados, deformados, bloqueados o ausentes.

- Verificar Ángulo/Verticalidad: Utilizar herramientas especializadas para asegurar nivelación y ángulos de diseño exactos.

- Mantenimiento Periódico: Incluir revisión y reemplazo de rodillos o cojinetes en paradas programadas.

Mantenimiento en Etapa Tardía y Medidas para Ralentizar el Deterioro

Para transportadores tubulares antiguos con rigidez disminuida y colapso leve no sustituibles inmediatamente:

Gestión Operativa Refinada:

- Control Estricto de Carga: Operar máximo al 80-90% de capacidad nominal para bandas envejecidas; evitar sobrecargas.

- Reducir Velocidad Operativa: Minimizar la velocidad sin comprometer producción para reducir tensiones dinámicas.

- Optimizar Arranque/Parada: Usar dispositivos de arranque/parada suave.

- Evitar Operación Vacía: La operación con carga insuficiente o vacía acelera el colapso. Garantizar tasa de llenado adecuada.

Mantenimiento Reforzado:

- Acortar Intervalos de Inspección: Aumentar frecuencia de revisiones a banda (zonas propensas), rodillos y tensión.

- Priorizar Áreas Críticas: Enfocarse en curvas convexas, puntos de carga, transiciones y empalmes.

- Limpieza Regular de Residuos: Mantener limpia la zona de retorno para evitar atascos o rayaduras en la banda.

Protección Ambiental:

- Mejorar Cubiertas: Mantener techos de lámina galvanizada o cobertizos intactos para minimizar exposición a sol, lluvia y polvo.

- Protección Térmica: Para materiales calientes, asegurar ventilación y monitorizar temperatura superficial de la banda.

Plan de Reemplazo

Formular un plan detallado según envejecimiento y tendencia de colapsos, preparar presupuesto, contactar proveedores y definir ventana de intervención.

Principios Clave

- Seguridad Primero: Todas las operaciones deben realizarse bajo detención y protocolo LOTO (bloqueo y etiquetado).

- Evaluación Profesional: Casos graves requieren diagnóstico del fabricante de bandas o contratistas especializados para diseñar soluciones específicas.

- Decisión Integral: Elegir medidas equilibrando costos, tiempo de inactividad, vida útil residual, importancia productiva y otros factores. Las soluciones temporales son paliativos; finalmente se necesitan reparaciones sistémicas.