管带机的塌管问题是指在管状输送带运输物料过程中,输送带失去了其圆形截面结构,出现扁平或部分扁平的情况,从而导致输送带与托辊之间的接触受力分布不均,进而引发如输送带扭转、跑偏等。塌管的严重程度一般分为:轻度、中度、重度,轻度塌管不会影响整体输送情况,是可以接受的;中度塌管则会减缓整体运行效率,但注意降低频率则也可以继续使用;重度塌管则直接无法使用,需要及时进行处理。具体塌管程度需根据现场情况进行判定。

塌管问题会导致运输空间变小,变窄,从而增加输送带内物料的运输阻力,降低输送效率。空间的减少会加剧输送带与物料之间的摩擦,增加设备损坏的风险。此外塌管也可能导致输送带内的物料泄漏,造成环境污染和物料损失。

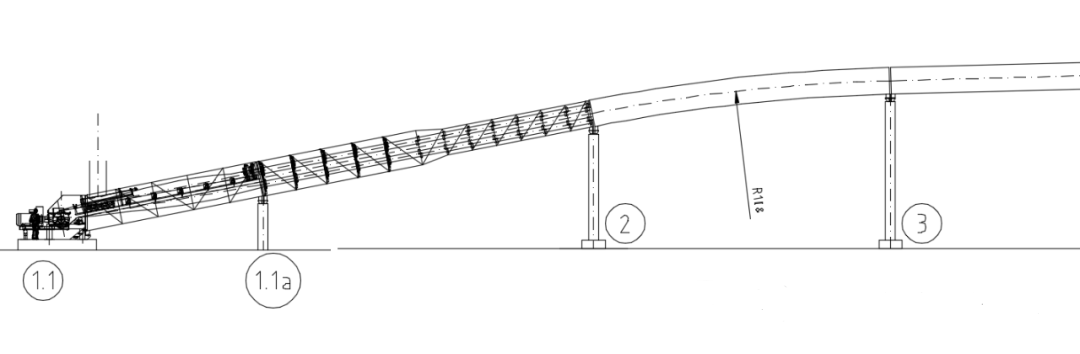

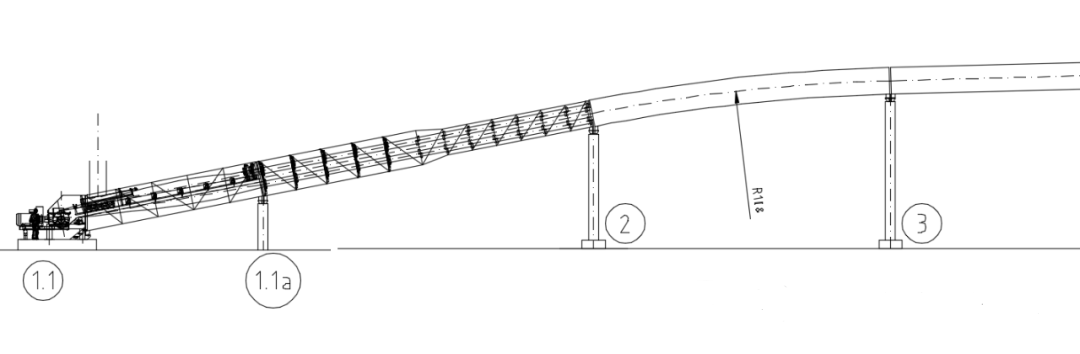

塌管问题常出现在凸弧段,由于转弯段的受力复杂,容易出现张力不足或物料分布不均的情况。直线段出现塌管,则意味着整条输送带基本均存在塌管问题,说明输送带质量或安装存在严重问题,需要做整体排查。此外物料装卸点由于物料集中作用力较大,输送带容易局部受力过大,也会出现塌管情况。

导致塌管问题的原因

- 设计原因:局部塌管通常出现在凸弧段,主要原因是凸弧半径过小,导致输送带无法始终与托辊保持良好接触。初始安装时,输送带较硬可以保证接触,但运行一段时间后,输送带软化便会出现塌管情况。很多设计按照最低300倍管径取值,但并未考虑实际运行中的软化情况。

- 加工原因:凸弧弧度加工不达标,焊接加工后反弹变形或现场制作弧度不准确,导致局部塌管。弧线段桁架冷弯后未能保持设计弧度,加工后反弹变形也是原因之一。

- 安装原因:基础标高错误会造成桁架凸折情况,导致输送带局部塌管。现场临时更改设计或桁架结构,安装时发现与现有建筑物干涉,也会引发此问题。

- 使用原因:输送带纵向划伤或多次折叠,导致横向刚性下降,引发塌管。运输高温物料会降低输送带的横向刚性,导致塌管。

- 输送带质量问题:输送带本身横向刚度设计不足,运行一段时间后刚度值下降,导致塌管。输送带使用超过规定年限,材料疲劳损坏,也是塌管原因之一。

如何避免塌管问题

- 设计方面:优化凸弧半径,在空间允许的情况下,尽量取较大的凸弧半径,确保输送带与托辊良好接触。加大过渡段长度,减小输送带边缘的过渡张力。使用专业的皮带机设计软件或离散元分析工具进行动态模拟,确认凸弧的转弯半径是否能满足输送带始终与六个托辊接触。预留空间余量,确保管带机最外缘距离建筑物有足够的空间余量,避免现场更改线路高度。

- 加工方面:严格控制桁架主弦杆的弧度折弯,防止冷弯后反弹变形。焊接加工时采用辅助工装,进行时效处理,确保弧度准确。加工完成后进行质量检验,确保桁架符合设计要求,防止出厂前出现质量问题。

- 安装方面:安装前复核所有基础标高,确保桁架连接处平滑过渡,避免出现对折角情况。调整支撑高度,如支撑高度与设计存在误差,需采取措施保证立面弧线圆滑过渡,确保安装符合设计要求。

- 输送带供货:抽样检测输送带的横向刚度值,确保满足线路成管设计要求。在凸弧半径无法取大的情况下,加大输送带横向刚度值。选择横向刚度高、耐磨性好的优质输送带,确保输送带长期使用中保持良好的性能。

- 使用方面:避免长期日晒,桁架顶部加盖彩板或防雨装置,防止输送带老化。控制运行负荷,确保输送带在设计负荷范围内运行。运输高温物料时,控制温度在设计范围内,避免输送带横向刚性下降。尽量减少输送带在运行中被尖锐物体刮伤,确保输送带表面完好。

- 检测系统:安装管带机相关检测系统进行实时监测和报警,及时发现和处理塌管问题。

塌管后的处理措施与修复方法

即使采取了完善的预防措施,管带机在长期运行后,特别是随着输送带老化、横向刚度值下降,仍有可能出现塌管问题。一旦发现塌管,应根据塌管的严重程度、发生位置和具体原因,采取相应的处理措施,旨在恢复运行、减少损失或进行根本性修复。

塌管程度判断与初步应对

轻度塌管 (不影响运行):

- 观察监控: 加强对塌管区域及其上下游的运行监控,利用目视观察和已安装的检测系统(如视频监控、张力传感器、跑偏开关)持续关注其发展情况。

- 负荷与速度调整: 适当降低运行负荷(减少瞬时输送量)和/或降低运行速度,减轻输送带所受压力,减缓塌管恶化。

- 检查张力: 重新检查并调整系统张力,确保整体张力符合要求,特别是塌管区域的张力分布是否合理。

- 清除异物/物料堆积: 检查塌管点附近是否存在物料堆积、散落或异物卡滞,立即清除。

中度塌管 (影响效率,需谨慎运行)

- 立即降载/降速: 必须降低负荷和速度运行,避免情况快速恶化。

- 现场诊断: 立即组织专业人员进行现场勘查,重点判断:

- 塌管发生的具体位置(凸弧段?直线段?装料点?)。

- 塌管的分布范围(局部几组托辊?还是连续多组?)。

- 输送带外观状态(是否有严重磨损、划伤、边缘损伤?)。

- 托辊状态(有无缺失、损坏、转动不良?)。

- 桁架结构(有无变形、下沉、支撑失效?)。

- 制定临时或短期修复方案: 根据诊断结果,评估是采取临时措施维持运行至计划停机,还是需要立即停机修复。

重度塌管 (无法运行)

- 紧急停机! 立即停止输送机运行,防止对输送带和托辊造成更严重的损伤(如输送带折叠、撕裂,托辊轴断裂)。

- 人员安全隔离: 确保相关区域安全隔离,防止物料泄漏或设备部件意外移动造成伤害。

- 彻底诊断与修复计划: 安排全面、彻底的检查和原因分析,制定完整的修复或更换方案。

针对常见原因的处理措施

输送带横向刚度下降

临时性加固:

- 局部加强管状结构: 在塌管区域(尤其是凸弧段和装料点下方)的几组托辊间,临时加装简易的可调节支撑装置(如弧形钢板、管箍式支撑),从输送带下方轻轻向上顶起塌管部位,帮助恢复圆管形状,维持运行至计划更换。此操作需极其小心,避免对输送带造成二次伤害或引发跑偏/扭动。

- 调整托辊布置: 在塌管最严重区域,尝试将一组或多组六边形管状托辊暂时更换为成槽角较大的V型托辊组(如果空间结构允许),利用V形槽支撑住塌陷的输送带底部。这改变了原有管状运行方式,仅作为短期应急。

永久性修复:

- 局部更换输送带: 如果塌管区域集中且长度较短(如10-20米),且输送带整体磨损尚未达到更换标准,可考虑截断并更换该段输送带。新带段必须与原带匹配(型号、强度、刚度),并且硫化接头工艺要求极高,确保连接处刚度过渡均匀。

- 整条输送带更换: 这是最根本、最常见的解决方案,尤其适用于老化严重、多处塌管或刚度整体不足的情况。关键点:

- 选择合适的输送带: 必须选择更高横向刚度等级的输送带(向供应商明确要求该性能指标),并充分考虑物料的特性(如高温物料需耐热带)。

- 重新评估设计: 利用更换的机会,重新评估原始设计。如果可能,增大塌管严重区域的凸弧半径。检查张力设置是否需要调整。

- 精确安装: 新带安装时务必严格保证中心对正、张力均匀,特别是过渡段和弧线段。

设计/加工/安装缺陷引发的塌管:

- 凸弧半径过小/弧度不准:

- 优化托辊组: 在无法改变桁架结构的前提下,考虑在问题凸弧段使用经过特殊设计的“加强型刚性托辊组”。这些托辊组可能采用更粗的轴、更坚固的框架或内部支撑结构,以更强的约束力维持输送带管状。

- 增设导料护板: 在装料点下方塌管区,安装精心设计的导料护板(材质需耐磨、表面光滑),既能引导物料中心落料,又能从下方对输送带管状提供轻微支撑。

- 结构改造(代价较高): 如果塌管频繁且严重影响运行,需评估进行结构改造的可能性,如局部增大凸弧段半径或改造桁架结构。这通常成本较高,停机时间长。

- 桁架变形/标高错误/支撑失效:

- 校正或加固桁架: 对于变形下沉的桁架支撑点进行顶升校正,并增加支撑结构(如支柱、梁)进行加固。

- 修正基础/支撑标高: 重新调整问题区域基础或支撑高度,确保整个线路(尤其是过渡段和弧线段)平滑、连续。

- 检查并紧固所有连接件: 确保桁架连接螺栓、支撑脚螺栓等全部紧固到位。

- 托辊相关问题:

- 更换损坏或缺失托辊: 立即更换所有损坏、变形、转动不灵活的托辊,补全缺失托辊。

- 检查并调整托辊角度/垂直度: 使用专用工具检查托辊的水平和偏角,确保所有托辊在同一平面上且角度符合设计要求(特别是管状段的六边形角度)。

- 定期维护: 将托辊检查和维护列入计划性停机内容,定期更换易损的轴承或整个托辊。

管带后期维护与减缓塌管恶化的管理措施

对于暂时无法更换但已开始出现刚度下降、轻度塌管的老旧管带机:

精细化运行管理:

- 严格控制负荷: 输送量不得超过设计值,避免超载运行。对于老旧管带,建议运行在额定负荷的80-90%。

- 降低运行速度: 在满足产量要求的前提下,尽可能降低运行速度,减少动态冲击和弯曲应力。

- 优化启动/停止: 使用软启/软停设备,降低启停过程中的瞬时冲击力。

- 绝对避免空管运行: 空管或欠载运行会显著降低输送带稳定性,加剧塌管。确保运行时有适当的物料填充率。

加强维护检查:

- 缩短检查周期: 增加对输送带状况(特别是已塌管或易塌管区域)、托辊状态、张力状况的检查频次。

- 关注关键区域: 重点巡查凸弧段、装料点、过渡段和接头区域。

- 定期清理杂物: 保持输送带回程段和周围区域的清洁,防止杂物卷入输送带下方导致托辊卡阻或刮伤输送带。

环境防护:

- 完善遮阳防雨: 确保桁架顶部的彩钢瓦或防雨棚完好,最大程度减少阳光直射、雨淋和风沙侵蚀。

- 高温防护: 如运输高温物料,确保通风散热措施有效,监测带面实际温度,避免长期超温运行。

制定更换计划

根据管带老化程度和塌管发展趋势,尽早制定详细的输送带更换计划,准备预算,联系供应商,选择施工时机。

重要原则

- 安全第一: 所有检查和修复操作必须在停机、锁定挂牌(LOTO)状态下进行。

- 专业评估: 严重的塌管问题应邀请输送带制造商或专业管带机服务商进行诊断,提出针对性方案。自行盲目处理可能导致问题加剧。

- 综合决策: 处理措施的选择需权衡修复成本、停机时间、剩余设备寿命、生产重要性等多方面因素。有时临时维持运行是权宜之计,而最终需要投入资金进行系统性修复或更新。