移动装船机作为现代港口散货物流系统的核心装备,凭借其全地形机动性与多物料适配能力,已成为全球大宗商品运输的关键枢纽设备。中瑞重工的移动装船机通过模块化伸缩臂架系统与智能流量控制技术煤炭、铁矿石、谷物等散料从陆域堆场至船舶的高效装载,最大处理量可达8400吨/小时,较传统固定式装船系统作业效率大大提升。中瑞重工作为行业技术引领者,自主研发的AI视觉定位系统与动态配载算法,成功攻克潮汐变化导致的船舶吃水误差难题,将装载精度误差控制在0.3%以内,目前设备已在40余个国家的大型散货码头实现全天候、零事故作业。

针对多元化港口场景需求,中瑞提供覆盖2000-200000吨级船舶的全系列装船解决方案:从内河驳船快速装载到远洋货轮万吨级吞吐,从煤炭、化肥等常规散料到铜精矿、铝土矿等高磨蚀性物料,移动装船机均能通过快换式输送模块实现10分钟内物料切换。其紧凑型底盘设计支持在18米狭窄作业半径内完成卡车直装、堆场取料等多模式协同操作,配合干雾抑尘与噪声抑制系统,粉尘排放浓度稳定低于5mg/m³,噪音等级≤75dB(A),全面满足ISO 50001能源管理体系与港口绿色运营标准。

中瑞移动装船机应用场景

- 港口与码头装卸作业

- 散货码头的船舶装载

- 钢铁厂、矿场等需要大量装卸物料的场合

- 铁路终点站装货

中瑞移动装船机的优势

低投资,回报高

与传统的固定式装船系统相比,移动装船机的资本投资成本显著较低。由于其结构简单、设计优化,客户可以在降低初始投资的同时,实现高效的物料处理。此外,移动式设备具有很高的二手转售价值,这也进一步降低了长期投资风险。

缩短交货时间

固定式装船系统通常需要进行大量的工程设计和现场安装,交货时间较长。而移动装船机由于设计灵活,它不需要复杂的基础设施建设,安装时间以小时或天计算,制造周期短,交货时间相对固定式系统要快得多。帮助客户迅速投入运营,减少项目的整体周期。

高度移动性

移动装船机的设计让它具有极高的灵活性。它可以迅速进入和退出工作现场,轻松应对不同的船舶或驳船作业需求。设备的移动性也使其能够在港口或工厂内的不同地点之间快速调度,从而极大地提高了工作效率。

多功能操作

移动装船机不仅可以用于装货,还可以执行堆垛和卸货操作。让设备在不同的工作场景中具有极高的适用性。例如,它可以在货物堆垛时临时充当堆垛机,而在需要装船时又可以迅速转换为装船机,实现“一机多用”。

高效的质量控制

在输送和装载过程中,物料的质量保持是非常重要的。中瑞移动式装船设备采用先进的传感和控制技术,能够确保物料在装卸过程中不会受到污染或损坏。整个输送过程平稳、高效,物料损耗降至最低,最大限度地保证了货物的质量。

移动装船机的类型

轨道式移动装船机

基于钢轨嵌入式供电系统与双冗余驱动架构,轨道式装船机在8-30米跨距轨道上实现2000-8000吨/小时稳定输出,模块化伸缩臂架适配5万至20万吨级散货船型。激光对位系统与动态平衡补偿技术协同作用,将装载定位精度控制在±50mm级,其封闭式导料槽设计使粉尘逃逸率低于2.5g/吨物料,满足ISO 21873粉尘控制标准。

全轮驱移动装船机

全液压转向系统配合多模式动力包(柴油/电动/混合动力),赋予设备≤15米转弯半径与30米/分钟移舱速度,智能重心补偿模块可抵御8级风荷载扰动。其悬臂式输送机采用高强度耐候钢制造,在-30℃至55℃环境温度下保持结构稳定性,液压快速接头实现输送带10分钟内完成宽度切换(800-2000mm)。

履带式伸缩臂移动装船机

搭载18-55米多节液压伸缩臂架,接地比压<80kPa的履带底盘可在潮差4.5米工况下稳定作业。三维激光扫描单元实时捕捉船舶舱型数据,动态配载算法结合物料休止角特性,实现装载面平整度误差≤0.3%。其双回路液压系统配备压力自适应补偿阀,确保极端载荷下的动作同步精度达0.1°。

驳船直装系统

集成卡车直装与堆场取料双模式,伸缩溜筒装置使物料落差压缩至2米以内,柔性导料板降低破碎率(脆性物料损耗<0.8%)。微雾抑尘模块通过粒径<10μm的水雾粒子捕获悬浮粉尘,配合负压回收装置实现PM10排放浓度<3mg/m³,符合IMO船舶排放协议要求。

混装配载系统

融合轨道/轮胎双模底盘与5G物联中台,支持铁矿-煤炭等异质物料15分钟内完成输送系统切换。数字孪生引擎实时解析船舶吃水、潮位及物料流变特性,生成16组动态配载方案,配合变频驱动技术将吨物料能耗优化至0.6kW·智能防碰撞系统实现0.5m级近场障碍物预警。

规格说明

| 操作尺寸 |

| ZRSL-46(m) | ZRSL-52(m) | ZRSL-58(m) |

|---|

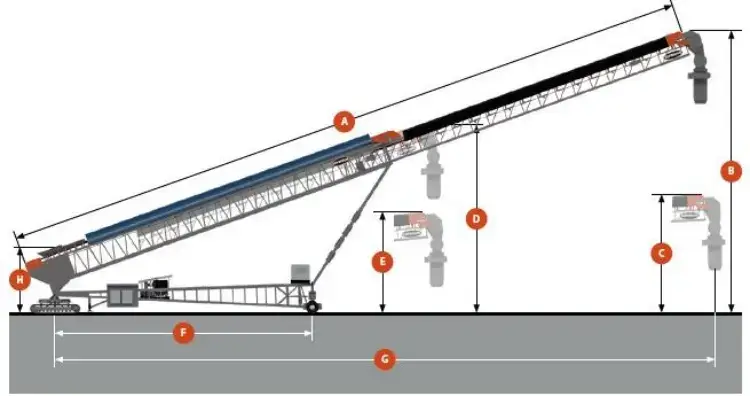

| 输送机长度 | A | 46 | 52 | 58 |

| 最高展开卸料高度 | B | 16.9 | 19.1 | 21.1 |

| 最低展开卸料高度 | C | 4.6 | 4.9 | 5.9 |

| 最高收回卸料高度 | D | 8.9 | 11.8 | 12.8 |

| 最低收回卸料高度 | E | 4 | 4.6 | 4.7 |

| 锚点到轴中心的距离 | F | 20.2 | 23.7 | 24.9 |

| 锚点到卸料点的距离 | G | 42.2 | 49 | 54.6 |

| 进料高度 | H | 3.5 | 3.6 | 3.8 |

| 操作宽度 |

| 9.8 | 9.8 | 10 |

| 操作尺寸 |

| ZRSL-46(m) | ZRSL-52(m) | ZRSL-58(m) |

|---|

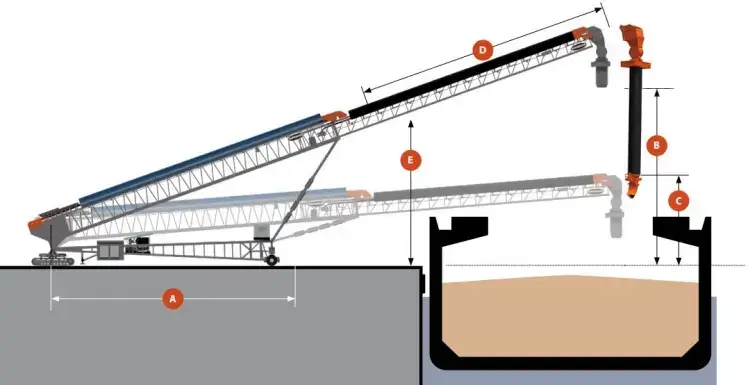

| 底架长度 | A | 21 | 24.8 | 26.1 |

| 离地间隙(升起) | B | 14.5 | 16.7 | 18.6 |

| 离地间隙(降下) | C | 4.6 | 4.9 | 5.9 |

| 伸缩输送机延伸距离 | D | 18 | 19 | 24 |

| 主输送机最大高度 | E | 7.5 | 9.5 | 10.1 |

| 操作尺寸 |

| ZRSL-46(m) | ZRSL-52(m) | ZRSL-58(m) |

|---|

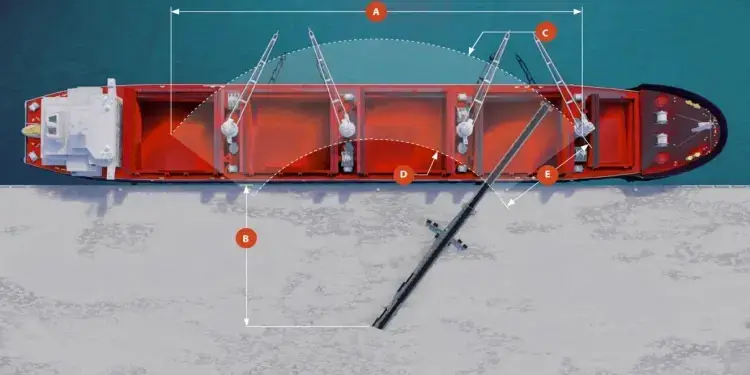

| 扩展输送机在90°弧度时的最大径向移动距离 | A | 62.4 | 68.6 | 76.7 |

| 从输送机后端到码头边缘的距离 | B | 29.8 | 36.6 | 39.4 |

| 从输送机后端到卸料点的距离 | C | 44 | 50 | 56 |

| 收缩输送机在90°弧度时的最小径向移动距离 | D | 28 | 33 | 34 |

| 伸缩输送机的延伸距离 | E | 18 | 19 | 24 |

| 总径向角度 |

| 90° | 90° | 90° |

移动装船机的优势

高吞吐效能与作业精度

移动装船机搭载双闭环矢量驱动系统与智能流量控制模块,实现2000-8000吨/小时连续可调处理量,船舶装载面平整度误差≤0.5%,配合激光雷达动态定位技术,将平均单船停泊时间压缩至18小时以内,较传统工艺提升40%作业效率。

全域船型适配能力

从3000吨级内河驳船到40万吨级VALEMAX矿砂船,通过六自由度液压补偿机构与智能吃水监测系统,实时修正潮汐导致的船体姿态变化(横倾角补偿范围±8°),保障好望角型船舶在浪高1.5m工况下的装载稳定性,船型切换响应时间<25分钟。

物料完整性保障体系

中瑞移动装船机采用双级缓冲料斗(冲击能量吸收率≥85%)与自适应张力皮带系统,脆性物料(如焦炭、化肥颗粒)破碎率控制在0.8%以内,配合气垫导料槽设计,物料扬尘损失量<1.2kg/千吨,达到ISO 21873物料处理标准。

全生命周期成本优化

智能变频驱动技术使吨物料能耗降至0.7kW·h(较传统设备降低35%),模块化设计使关键部件更换时间缩短至4小时,MTBF(平均无故障时间)突破6000小时,运维成本较同类产品降低22%。

生态化作业解决方案

移动装船机集成干雾抑尘(PM10排放浓度<5mg/m³)与宽频消声装置(作业噪音≤75dB(A)),符合IMO Tier III排放标准,其能量回收系统可将制动动能转化为25%的辅助电力,实现碳足迹较传统设备减少18.6吨/年。

智能安全防护体系

基于毫米波雷达与机器视觉融合的3D防碰撞系统,实现0.3m级近场障碍物预警,移动装船机配备双冗余PLC控制架构与急停力矩限制器,在9级阵风工况下仍能维持结构稳定性,安全事故率降至0.08次/万操作小时。

紧凑空间作业能力

移动装船机最小转弯半径12m,可在18m×30m限制区域内完成移舱-定位-装载全流程作业,悬臂俯仰角度覆盖-10°至+28°,适配L型码头与跨栈桥作业场景,场地利用率提升60%。

▲视频渠道:youtube